Energía 1 ----> MÁQUINA ---> Energía 2

Una máquina simple es aquella que realiza esta transformación en un solo paso, mientras que una máquina compuesta está formada por varios mecanismos conectados entre sí.

Los mecanismos son los elementos encargados de transmitir y transformar los movimientos y las fuerzas en trabajo útil.

La utilidad de una máquina se basa en que multiplica y transforma la fuerza que una persona o un motor puede realizar. Para ello la fuerza o movimiento de entrada, deben ser transmitidos, transformados, o ambas cosas a la vez, en un movimiento y una fuerza de salida adecuados para que la máquina pueda realizar la función para la que ha sido diseñada.

Los mecanismos encargados de efectuar todas estas transformaciones, se pueden clasificar en función del tipo de transformación que producen:

La rueda: fue inventada hace más de 5000 años. Cuando se utiliza para el transporte de carga, disminuye notablemente el área de contacto con el suelo y, por tanto, el rozamiento.

Mecanismos de transmisión lineal.- Transmiten el movimiento y la fuerza de manera lineal de un punto a otro. Entre estos mecanismos se encuentran:

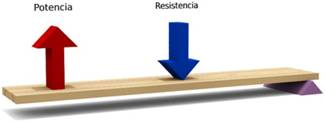

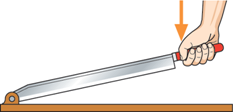

La palanca.- Es una barra rígida que gira en torno a un punto de apoyo o

fulcro. Cualquier fuerza aplicada sobre la

palanca

hace que esta gire respecto al fulcro. La fuerza de giro (momento), es

directamente proporcional a la distancia entre el fulcro y la fuerza aplicada.

En la figura observamos:

palanca

hace que esta gire respecto al fulcro. La fuerza de giro (momento), es

directamente proporcional a la distancia entre el fulcro y la fuerza aplicada.

En la figura observamos:

palanca

hace que esta gire respecto al fulcro. La fuerza de giro (momento), es

directamente proporcional a la distancia entre el fulcro y la fuerza aplicada.

En la figura observamos:

palanca

hace que esta gire respecto al fulcro. La fuerza de giro (momento), es

directamente proporcional a la distancia entre el fulcro y la fuerza aplicada.

En la figura observamos:

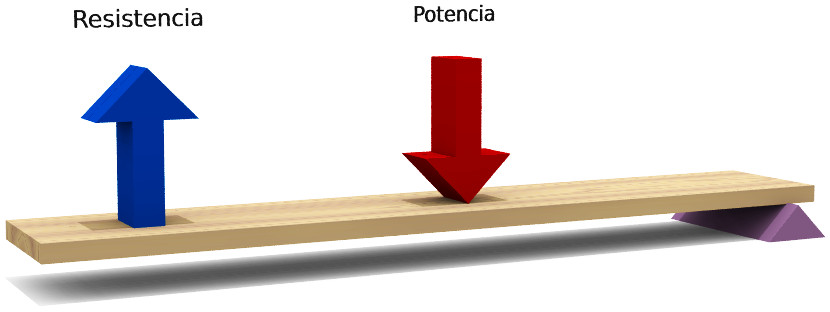

Como ya vimos, cualquier fuerza aplicada a la palanca hace que esta gire con

respecto al punto de apoyo o fulcro, creando un momento de giro (M). Para que un

cuerpo que puede girar esté en equilibrio, la suma de los momentos tiene que ser

cero.

Como el momento es la fuerza por la distancia sustituimos y nos queda:

P · bp

= R · bR

Esta ley es la ley de la palanca o ley de equilibrio de

las máquinas simples.

Según esto vemos que la fuerza FA es tanto menor cuanto mayor sea la

distancia d a la que se aplica y viceversa, a menor distancia mayor fuerza

necesaria para igualar la resistencia. Esto nos permite diseñar palancas para

elevar grandes cargas con poco esfuerzo y mayor comodidad.

Podemos diferenciar tres tipos de palancas según la posición relativa del punto

de apoyo, potencia (fuerza) y resistencia.

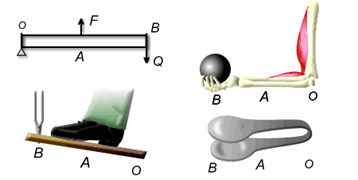

Palancas de primer género.-

En este tipo de palancas el punto de apoyo o fulcro se encuentra situado entre

la potencia y la resistencia. Ejemplos de este tipo de palancas son el balancín,

las tijeras, alicates, tenazas, balanzas, abrelatas,...

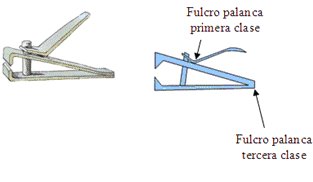

Palancas de primer género.-

En este tipo de palancas el punto de apoyo o fulcro se encuentra situado entre

la potencia y la resistencia. Ejemplos de este tipo de palancas son el balancín,

las tijeras, alicates, tenazas, balanzas, abrelatas,...

En este tipo de palancas, cuanto más grandes sean

los mangos, menos esfuerzo necesitamos realizar para utilizarlas, sobre todo,

cuando se trata de cortar un material que presente una cierta resistencia con

unas tijeras o unos alicates por ejemplo.

Palancas de segundo género.-

En este tipo de palancas la resistencia se encuentra situada entre el

punto de apoyo o fulcro y la potencia. Ejemplos de este tipo de palancas son la

carretilla, la guillotina,...

Palancas de segundo género.-

En este tipo de palancas la resistencia se encuentra situada entre el

punto de apoyo o fulcro y la potencia. Ejemplos de este tipo de palancas son la

carretilla, la guillotina,...

Palancas múltiples.-

están formadas por combinaciones de palancas del mismo o distinto género.

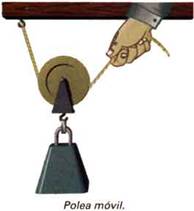

Las poleas.- Mecanismo de transmisión lineal.

Es una rueda acanalada por donde se introduce una cuerda o correa. Se utilizan

para elevar cargas con mayor comodidad ya que cambian el sentido de la fuerza,

aunque lo más importante es qe también pueden dividir la fuerza necesaria para

elevar una gran carga si se combinan varias poleas.

Según el número de poleas y su disposición se pueden clasificaar en:

olipastos.

En ellas se distinguen los siguientes elementos tecnológicos básicos:

olipastos.

En ellas se distinguen los siguientes elementos tecnológicos básicos:

La carga y la polea solamente se desplazan la mitad del

recorrido (L/2 metros) que realiza el extremo libre de la cuerda (L metros).

El inconveniente de este montaje es que para elevar la carga tenemos que hacer

fuerza en sentido ascendente, lo que resulta especialmente incómodo y

poco efectivo. Para solucionarlo se recurre a su empleo bajo la forma de

polipasto (combinación de poleas fijas con móviles)

Polipasto.-

Tipo especial de montaje de poleas fijas y móviles. Conjunto de poleas

combinadas que nos permiten elevar un gran peso empleando poca fuerza. Está

compuesto de poleas fijas y móviles. Los elementos técnicos del sistema son los

siguientes:

Polipasto.-

Tipo especial de montaje de poleas fijas y móviles. Conjunto de poleas

combinadas que nos permiten elevar un gran peso empleando poca fuerza. Está

compuesto de poleas fijas y móviles. Los elementos técnicos del sistema son los

siguientes:

La polea fija tiene por misión modificar la dirección de la fuerza (potencia) que ejercemos sobre la cuerda. El hecho de ejercer la potencia en sentido descendente facilita la elevación de cargas, pues podemos ayudarnos de nuestro propio peso.

La polea móvil tiene por misión proporcionar ganancia mecánica al sistema. Por regla general, cada polea móvil nos proporciona una ganancia igual a 2. Dividimos la carga por dos a la hora de aplicar la fuerza.

La cuerda (cable) transmite las fuerzas entre los diferentes elementos. Su resistencia a la tracción ha de estar en función del valor de la resistencia y de la ganancia mecánica del sistema, que a su vez depende del número de poleas móviles y de su combinación con las fijas.

La polea fija tiene por misión modificar la dirección de la fuerza (potencia) que ejercemos sobre la cuerda. El hecho de ejercer la potencia en sentido descendente facilita la elevación de cargas, pues podemos ayudarnos de nuestro propio peso.

La polea móvil tiene por misión proporcionar ganancia mecánica al sistema. Por regla general, cada polea móvil nos proporciona una ganancia igual a 2. Dividimos la carga por dos a la hora de aplicar la fuerza.

La cuerda (cable) transmite las fuerzas entre los diferentes elementos. Su resistencia a la tracción ha de estar en función del valor de la resistencia y de la ganancia mecánica del sistema, que a su vez depende del número de poleas móviles y de su combinación con las fijas.

En este mecanismo la ganancia mecánica y el desplazamiento de la carga van en

función inversa: cuanto mayor sea la ganancia mecánica conseguida menor será el

desplazamiento. La ganancia de cada sistema depende de la combinación realizada

con las poleas fijas y móviles, por ejemplo, podremos obtener ganancias 2, 3 ó 4

según empleemos una polea fija y una móvil, dos fijas y una móvil o una fija y

dos móviles respectivamente. El inconveniente es que la distancia a la que puede

elevarse la carga depende de la distancia entre poleas (normalmente entre entre

las dos primeras poleas, la fija y la primera móvil). Para solucionarlo se

recurre a mecanismos en los que varias poleas fijas y móviles acopladas

respectivamente en ejes comunes, son recorridos por la misma cuerda.

|

|

|

La fuerza necesaria para

elevar la carga es la resistencia entre 2 elevado al número de poleas

móviles.

|

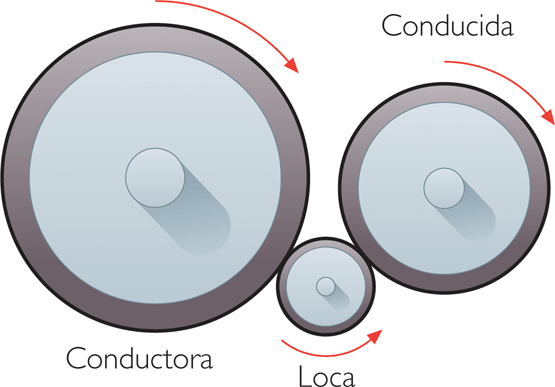

Para empezar a trabajar con los mecanismos de transmisión circular empezaremos a trabajar conceptos básicos relacionados con la velocidad. La velocidad de giro de las poleas o de un eje se puede medir de dos formas:

El sentido de giro de salida es el contrario al de entrada. Si hay más de una

rueda, el sentido se va alternando.

Las

ruedas de fricción no son capaces de transmitir grandes potencias debido a que

pueden resbalar entre sí, con la consecuente pérdida de velocidad. Además,

sufren desgaste debido a que su funcionamiento viene dado por rozamiento y

presión.

La

distancia recorrida por una rueda de fricción es la longitud de la

circunferencia (perímetro), por el número de vueltas que da en un tiempo

determinado que lamamos t.

La

longitud recorrida por la rueda naranja es:

perímetro = 2 ·

p · rm

La

longitud recorrido por la rueda azul es:

perímetro = 2 · p

· rc

El

espacio recorrido por ambas ruedas de pende del perímetro y del número de

vueltas. Entonces:

El espacio recorrido por la rueda naranja es:

espaciom = 2 · p

· rm · nm siendo n el número de vueltas en un tiempo

t

El espacio recorrido por la rueda azul es:

El espacio recorrido por la rueda azul es:

espacioc = 2 · p

· rm · nc siendo

n el número de vueltas en un tiempo t

Ambas ruedas se mueven durante el mismo tiempo y al final deben recorrer el mismo espacio, y por lo tanto:

espaciom = espacioc entonces 2 · p · rm · nm = 2 · p · rc· nc

Ambas ruedas se mueven durante el mismo tiempo y al final deben recorrer el mismo espacio, y por lo tanto:

espaciom = espacioc entonces 2 · p · rm · nm = 2 · p · rc· nc

Dos ves el radio es el diámetro y nos queda:

p · dm

· nm = p

· dc · nc

Simplificamos y nos queda:

dm · nm = dc · nc

La relación de transmisión, i, relaciona entre sí los diámetros de las ruedas o

bien de las velocidades de las ruedas. La relación de transmisión es la relación

entre la velocidad de la rueda conducida y la conductora, o bien la relación

entre el diámetro de la conductora y la conducida.

La transmisión por correa es silenciosa, aunque puede patinar cuando se quiere transmitir mucho esfuerzo, esto a veces es positivo al permitir a la correa absorber las frenadas o aceleraciones del motor. El que la correa patine produce cambios en la relación de transmisión. La correa debe tensarse para evitar pérdidas en el rendimiento. Las pérdidas de potencia suelen ser elevadas de manera que el rendimiento suele ser del 94 al 98%. No soportan temperaturas elevadas por el material del que están hechas, pudiendo sufrir deterioros importantes.

Las correas empleadas se clasifican según su forma, siendo las más frecuentes:

A mayor diámetro mayor fuerza se transmite a su eje y menor velocidad de giro.

Tren de poleas con correa.- El tren de poleas es un sistema de

poleas formado por más de dos poleas, el movimiento circular del eje motriz, se

transmite al eje 2 a través de las poleas. La polea 2 y la 3 están unidas

solidariamente al eje 2, por lo que giran a la misma velocidad. El movimiento de

la polea 3 se transmite a la polea 4 a través de la correa y al eje de salida al

que se encuentra unida solidariamente.

Cono de poleas escalonado.- Mecanismo de transmisión por correa

formado por un conjunto de poleas unidas entre sí y ordenadas de ayor a menor

diámetro, montadas sobre un eje (eje motriz) y enfrentadas a otro grupo de

poleas en posición invertida respecto a primero sobre un eje paralelo al primero

(eje conducido).

La correa se puede desplazar de un escalón a otro del cono de poleas. Podemos

obtener así distintas velocidades en el eje conducido. Se conoce como cambio de

marchas o velocidades.

En la expresión que rige el funcionamiento de los engranajes, el diámetro se

sustituye por el número de dientes:

Zm ·

nm = Zc · nc

Los trenes de engranajes

No hay comentarios:

Publicar un comentario